Sensores magnéticos para actuadores neumáticos

Los actuadores neumáticos lineales, popularmente conocidos como cilindros neumáticos, son dispositivos que convierten la energía del aire comprimido en movimiento. Son ampliamente usados por la industria gracias a que ofrecen una solución eficiente y económica para el desplazamiento de cargas. Por esta razón, los cilindros neumáticos tienen cabida en sistemas automatizados, entiéndase líneas de ensamblaje y robótica.

Tipos de sensores de proximidad magnéticos

Los sensores de posición son componentes eléctricos que permiten la detección de un pistón magnético en un cilindro y proporcionan retroalimentación para un sistema automatizado. Para lograr esto, los sensores se fabrican bajo diferentes diseños que emplean distintos métodos para lograr su objetivo. Entre los modelos más populares resaltan los siguientes:

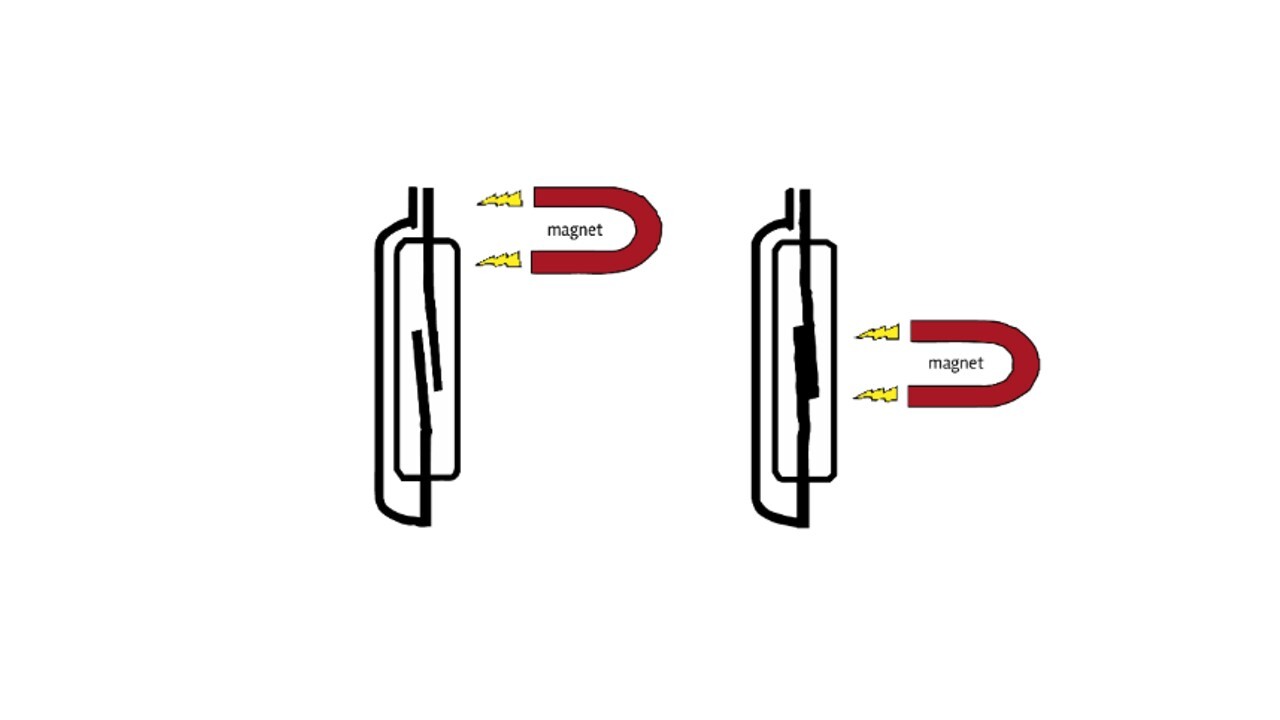

Interruptor de láminas

También conocidos como “reed switch”, está compuesto por un par de láminas ferromagnéticas posicionadas paralelamente dentro de un tubo de cristal sellado. En su posición de reposo, en ausencia de un campo magnético, las láminas actúan como un circuito en vacío y no permiten el paso de energía. Cuando se aplica un campo magnético lo suficientemente fuerte como para atraer a las láminas, estas se juntan y permiten el paso continuo de energía entre ambos elementos.

Este tipo de sensor es económicamente rentable y eficiente para trabajar tanto en corriente alterna como en corriente directa, ofreciendo un consumo de energía notoriamente bajo. No obstante, este tipo de sensor sucumbe ante la fatiga mecánica, por lo que su uso está limitado a una cantidad finita de accionamientos.

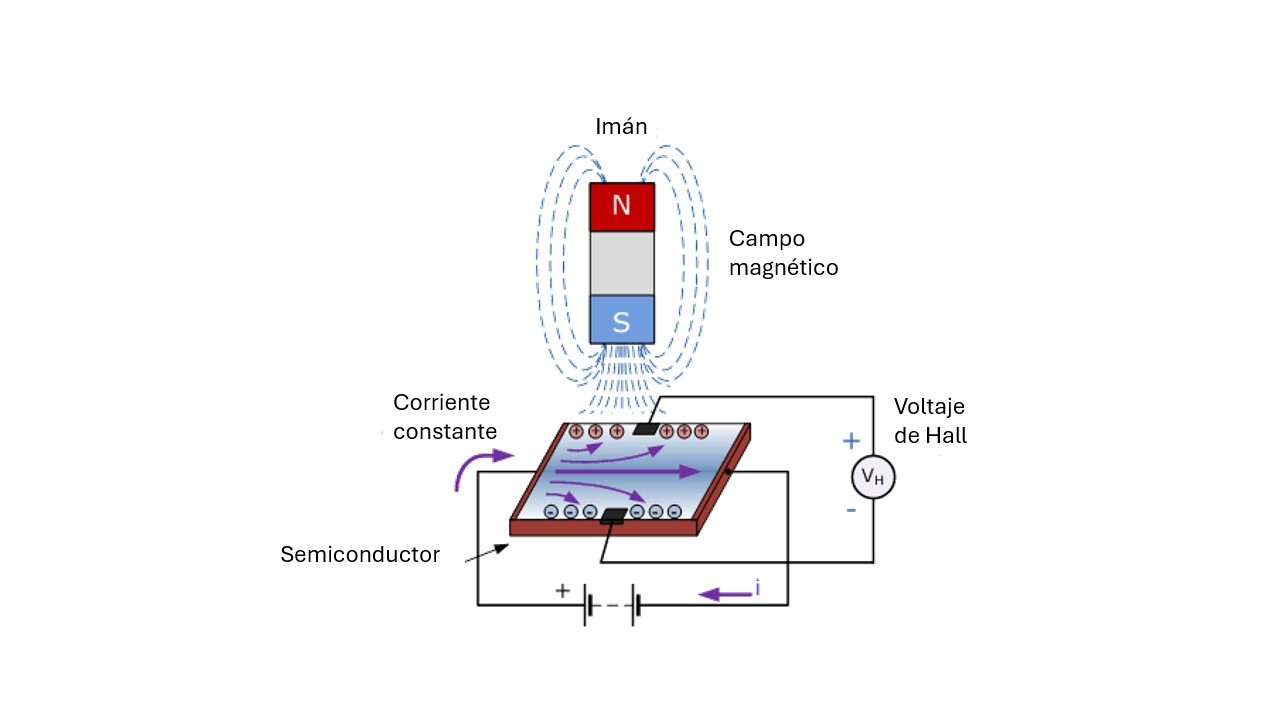

Sensor de efecto Hall

En contraste con los interruptores de láminas, los sensores de efecto Hall no utilizan partes móviles sino elementos semiconductores que están sometidos a un flujo constante de corriente eléctrica, el cual es perturbado ante la presencia de un campo magnético perpendicular al semiconductor. Esta perturbación genera una polaridad entre ambos lados del semiconductor, lo que induce un voltaje medible. Este voltaje inducido se conoce como voltaje de Hall, y su presencia indica que el sensor está encendido.

Este sensor de estado sólido, al no tener partes móviles, ofrece una longeva vida útil, una gran resiliencia ante impactos o vibraciones, y un tiempo de respuesta excepcional, ideal para aplicaciones en donde el tiempo es un factor crítico.

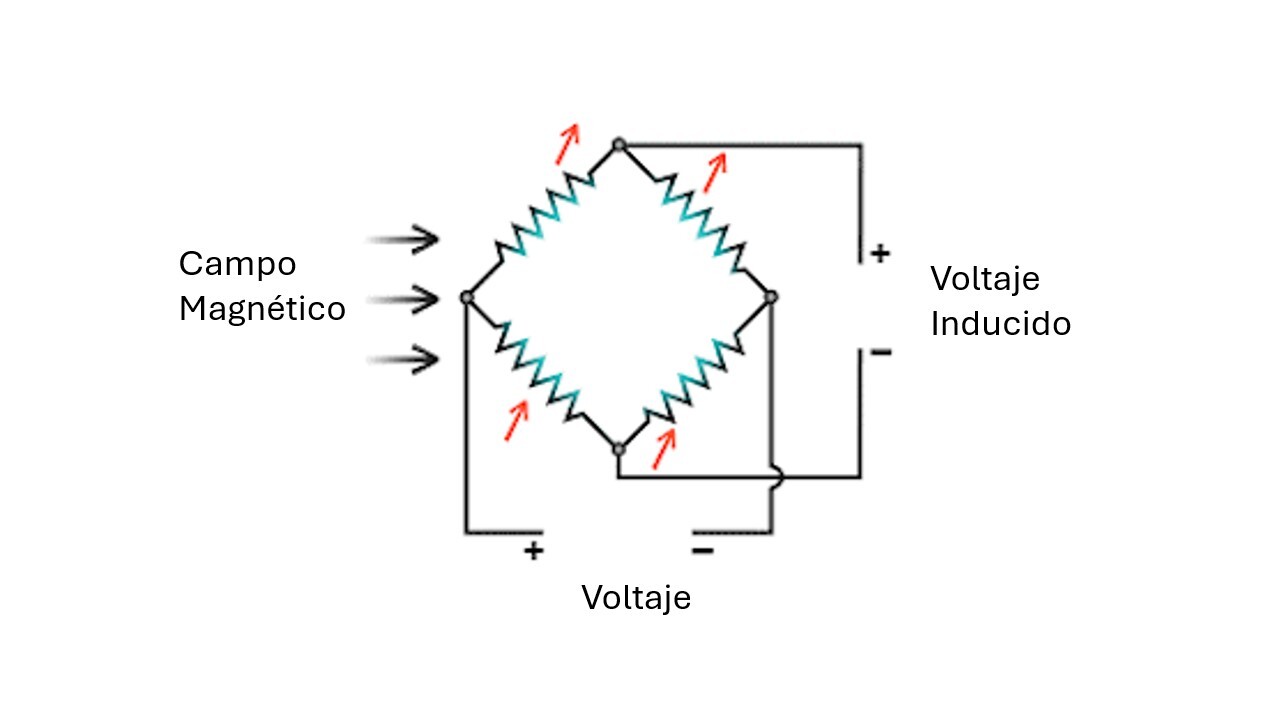

Sensor de magnetorresistencia anisotrópica (AMR)

Este sensor está conformado por un puente de Wheatstone, el cual disminuye su resistencia ante la fuerza de un campo magnético. Este tipo de sensor es notoriamente menos sensible que los sensores de Hall y ofrecen una buena respuesta ante los cambios del campo magnéticos. Sin embargo, requieren un consumo constante de corriente eléctrica, lo que lo hace menos atractivos en aplicaciones en donde el consumo energético es un factor crítico.

Aplicación de sensores en la automatización

.jpg?width=975&height=490&name=unnamed%20(1).jpg)

- Control secuencial: dentro de un sistema automatizado, los sensores actúan como desencadenadores, lo que permite al sistema determinar cuándo y en qué momento pueden realizar determinadas tareas.

- Diagnóstico: si dentro del sistema automatizado se registran los tiempos de acción, los sensores pueden servir como una gran herramienta de análisis que permita al usuario determinar cuándo determinada tarea está consumiendo mayor tiempo del esperado,

- Posicionamiento regulable: en el caso de que se cuente con señales analógicas, el sensor puede informar a un controlador lógico programable (PLC) donde el caudal y/o la presión necesaria para mover al émbolo hasta una posición determinada, lo cual es un parámetro crucial en sistemas de clasificación y dosificación.

- Seguridad: los sensores pueden notificar al sistema que el cilindro ya se encuentra en su posición final, ya sea en la extensión o en la retracción. Lo que permite al sistema realizar una secuencia lógica y puede permitir la activación de otra máquina dentro del proceso.

.jpg)